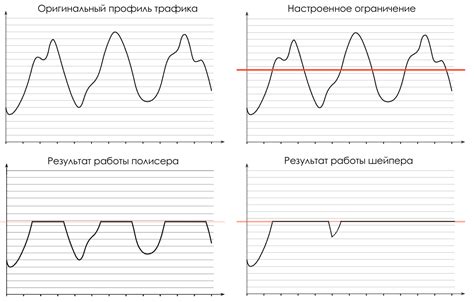

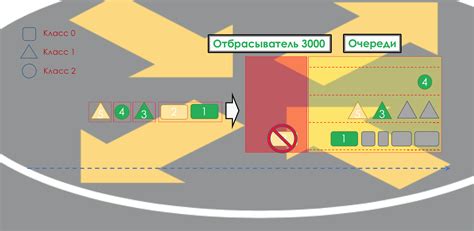

Шейпер и полисер являются важными инструментами для обработки поверхностей различных материалов. Они применяются в различных отраслях, таких как металлообработка, деревообработка и мебельное производство, чтобы придать изделиям нужные формы и гладкость.

Шейпер, также известный как фрезер, используется для создания сложных изгибов и контуров на поверхностях материалов. Он оснащен вращающимся режущим инструментом, который удаляет материал, образуя необходимую форму. Шейперы могут быть ручными или стационарными, в зависимости от их назначения и размеров. Они также могут оснащаться дополнительными функциями, такими как подача материала и регулировка скорости вращения.

Полисер, или шлифовальный станок, используется для обработки поверхностей после работы шейпера. Его основная задача - достичь идеально гладкой поверхности материала. Полисер состоит из вращающегося диска или ленты, покрытых абразивными материалами различной крупности. Они могут быть использованы для удаления неровностей и шероховатостей, а также для придания изделию желаемого оттенка и оттенка.

Вместе шейпер и полисер образуют мощный инструмент для обработки поверхностей. Они позволяют создавать качественные и привлекательные изделия, придавая им нужные формы и отделку. Благодаря их использованию, процесс обработки становится более эффективным и продуктивным, а конечный результат - более привлекательным для потребителей.

Принцип работы шейпера и полисера

Шейпер представляет собой инструмент с вращающимся диском, на котором нанесен абразивный материал, например, шлифовальная бумага или алмазный порошок. Во время работы шейпера, диск вращается с большой скоростью и контактирует с поверхностью, что позволяет удалять слои материала.

Полисер, в отличие от шейпера, применяется для завершающей обработки и придания поверхности гладкости и блеска. Он также использует абразивную среду, но в данном случае используются более мелкие и мягкие частицы. В процессе работы полисера, абразивная среда наносится на специальный диск или адаптер, который вращается с высокой скоростью и контактирует с поверхностью, придавая ей нужные свойства.

Принцип работы шейпера и полисера заключается в том, что в ходе их использования происходит механическое воздействие на поверхность материала, что позволяет удалять неровности, дефекты и другие нежелательные элементы. Эти инструменты широко используются в различных отраслях, таких как металлообработка, строительство, деревообработка и другие.

Описание шейпера

Шейпер состоит из рабочей поверхности, называемой головкой, и двигателя, который приводит ее в движение. Головка может быть изготовлена из различных материалов, включая сталь, карбид вольфрама и алмазы, в зависимости от требований конкретной обработки. Шейпер может иметь различные формы и размеры, включая плоские, конусные, цилиндрические и т.д.

Процесс работы шейпера включает в себя приложение силы и перемещение шейпера вдоль поверхности материала. Головка шейпера постепенно снимает слои материала, оставляя за собой обработанную поверхность. Рабочая скорость и глубина проходки могут быть настроены в зависимости от требований обработки и свойств материала.

Шейперы, как правило, используются для обработки различных поверхностей, включая дерево, металл, пластик, камень и т.д. Они могут выполнять такие операции, как зачистка, обточка, фрезеровка, контурная резка и др. Зная принцип работы шейпера, можно достичь высокой точности и качества обработки поверхностей.

Использование шейпера требует определенных навыков и знаний, чтобы обеспечить безопасность оператора и достичь необходимых результатов. При работе с шейпером необходимо соблюдать меры предосторожности, такие как использование защитных очков и других средств индивидуальной защиты, правильное закрепление обрабатываемого материала и правильное настройка параметров работы.

В целом, шейпер является важным инструментом для обработки поверхностей и находит широкое применение в различных отраслях. Знание принципа работы шейпера и его правильное использование позволяет достичь высокой эффективности и качества обработки поверхностей различных материалов.

Принципы работы шейпера

Процесс работы шейпера начинается с установки необходимой фрезы в его шпиндель. Фреза представляет собой цилиндрическую или коническую насадку, находящуюся на конце вертикального вала шейпера. Когда шейпер включен, фреза начинает вращаться с высокой скоростью, в результате чего ее режущие зубья начинают срезать слой материала.

Оператор шейпера управляет процессом работы, устанавливая нужный уровень глубины резки, скорость подачи и форму фрезы. Перемещая деталь или сам шейпер, можно создавать разнообразные формы и рисунки на поверхности материала.

Преимущества шейпера:

- Высокая точность и качество обработки поверхностей;

- Возможность создания сложных форм и контуров;

- Широкий выбор фрез различных размеров и форм;

- Удобное управление оператором;

- Быстрая и эффективная обработка материала.

Шейперы широко применяются в различных отраслях промышленности и ремесленного производства для обработки деталей, создания декоративных элементов и вырезания резьбы. Они позволяют достичь высокой точности и качества обработки, делая их неотъемлемой частью современного производства.

Преимущества использования шейпера

1. Высокая производительность.

Применение шейпера позволяет значительно увеличить производительность процесса обработки поверхностей. Благодаря своей конструкции и функциональности, шейпер может оперативно и эффективно обрабатывать большие объемы материала, сокращая время и затраты на производство.

2. Возможность обработки сложных форм.

Шейпер способен обрабатывать поверхности различных сложных форм, включая кривые, профили и трехмерные поверхности. Это позволяет производить детали с высокой точностью и качеством и удовлетворять самым требовательным потребностям клиентов.

3. Равномерное распределение нагрузки.

Шейпер равномерно распределяет нагрузку на поверхность обработки, что позволяет избежать деформации или повреждения материала. Это особенно важно при обработке чувствительных и тонких материалов, таких как пластик, дерево или стекло.

4. Возможность работы с различными материалами.

Шейпер может обрабатывать различные типы материалов, включая металл, пластик, стекло, камень и др. Это делает его универсальным инструментом для широкого круга применений, от мебельной индустрии до авиационной отрасли.

5. Повышенная точность.

Шейпер обеспечивает высокую точность обработки поверхности, позволяющую производить детали с требуемыми размерами, формой и гладкостью. Это особенно важно для предметов, требующих высокой точности и качества, таких как автомобильные детали или медицинское оборудование.

6. Возможность автоматизации процесса.

Современные шейперы могут быть легко интегрированы в автоматические производственные линии, что позволяет автоматизировать и оптимизировать процесс обработки поверхностей. Это приводит к увеличению эффективности производства, сокращению трудоемкости и улучшению качества продукции.

Все эти преимущества делают шейпер незаменимым инструментом для обработки поверхностей, который нашел широкое применение в различных отраслях производства.

Описание полисера

Шпиндель – это центральная часть полисера, в которой находятся опоры для крепления инструментов. Он оснащен мотором, который приводит его во вращение. Шпиндель может иметь различные конфигурации и обладать разной мощностью, в зависимости от конкретного типа полисера.

Подвижная платформа предназначена для установки заготовок, которые нужно обработать. Она может иметь разные размеры и формы в зависимости от требований процесса обработки. Обычно платформа оснащена фиксаторами, которые обеспечивают надежную фиксацию заготовки при обработке.

В процессе работы полисера заготовка прижимается к шпинделю и начинает обрабатываться различными абразивными инструментами, такими как абразивные круги или бруски. Эти инструменты закрепляются на шпинделе и при вращении осуществляют обработку поверхности заготовки.

Одним из основных параметров, которые необходимо учитывать при работе с полисером, является скорость вращения шпинделя. Она должна быть правильно подобрана в зависимости от материала заготовки, требуемого качества обработки и других факторов. Чрезмерно высокая скорость может привести к перегреву материала, а недостаточная – к плохому качеству обработки.

Также при работе с полисером необходимо использовать соответствующие крепежные элементы для заготовок, чтобы обеспечить их надежную фиксацию. Это позволит избежать смещения или повреждения заготовки в процессе обработки.

| Преимущества полисера | Недостатки полисера |

|---|---|

| Высокая эффективность обработки | Необходимость в подборе правильной скорости вращения шпинделя |

| Возможность обработки различных материалов | Ограничения по размерам обрабатываемых заготовок |

| Возможность выполнения сложных геометрических форм | Высокая стоимость оборудования |

Полисер – незаменимое оборудование для обработки поверхностей и достижения высокого качества полировки и шлифовки. Он широко используется в различных отраслях промышленности, включая металлообработку, деревообработку и производство ювелирных изделий.

Принципы работы полисера

Основным элементом полисера является абразивный материал, который находится на поверхности полировального круга. Он может быть выполнен из различных материалов, таких как алмазы, абразивы или оксидированный алюминий. Во время работы полисером, абразивный материал взаимодействует с поверхностью, удаляя неровности и шероховатости.

Полисер может иметь различные скорости вращения, чтобы достичь оптимальной обработки поверхностей различных материалов. Более мощные полисеры с высокой скоростью вращения позволяют быстрее и более эффективно удалить неровности. Однако, некоторые материалы требуют более низкой скорости вращения, чтобы избежать их повреждения.

При работе с полисером необходимо правильно выбрать тип полировального материала и абразивности. Различные материалы и абразивности используются для обработки разных поверхностей. Более мягкие полировальные материалы и низкая абразивность обычно используются для полировки красок или лакированных поверхностей, чтобы предотвратить их повреждения. Более жесткие материалы и высокая абразивность применяются для обработки металлических или пластиковых поверхностей.

Процесс работы полисера основан на применении правильной техники и давления. При работе с полисером, необходимо двигаться по поверхности вдоль ее направления, чтобы достичь наилучших результатов. Правильное давление также важно, чтобы предотвратить повреждение поверхности или создание новых дефектов.

Использование полисера позволяет достигнуть высокой глянцевой отделки и блеска поверхностей различных материалов. Правильная работа с полисером требует опыта и технического знания, чтобы достичь наилучших результатов без повреждения обрабатываемых материалов. Важно помнить, что безопасность при работе с полисером должна быть приоритетной задачей.

Преимущества использования полисера

1. Эффективность обработки: полисер обеспечивает более глубокую и равномерную обработку поверхности, чем другие методы. Это позволяет получить более качественный результат.

2. Универсальность: полисер может быть использован для обработки различных материалов, включая металлы, пластик, стекло и даже каменные поверхности. Это делает его востребованным инструментом во многих отраслях промышленности.

3. Возможность создания разнообразных отделочных эффектов: при помощи полисера можно создавать различные текстуры и отделочные эффекты на поверхностях, включая зеркальный блеск, матовость, шелковистость и др. Это позволяет достигать желаемого визуального эффекта.

4. Ускорение процесса обработки: использование полисера позволяет сократить время обработки поверхностей по сравнению с традиционными методами, такими как ручная шлифовка. Это экономит время и ресурсы предприятия.

5. Улучшение прочности поверхности: обработка с помощью полисера позволяет улучшить прочность поверхности, устойчивость к истиранию и воздействию окружающей среды. Это особенно важно для поверхностей, которые подвергаются большому механическому воздействию или воздействию агрессивных сред.

6. Возможность многократного использования: полисеры являются долговечными инструментами и могут использоваться многократно без потери своих качеств и эффективности. Это позволяет сократить затраты на оборудование.