Хотите создать эксклюзивную шкатулку, используя метод лазерной резки? Это увлекательное и творческое занятие, которое позволяет воплотить ваши идеи в реальность. В данном мастер-классе мы покажем вам, как создать макет шкатулки для лазерной резки пошагово. Вы научитесь работать с графическим редактором, создать векторный макет и подготовить его к лазерной резке.

Шкатулка - это не только полезный и функциональный предмет, но и стильный аксессуар, способный придать вашему интерьеру особый шарм. Вы можете использовать шкатулку для хранения украшений, маленьких предметов и сувениров, создав уникальное место для сохранения важных вещей.

Изготовление шкатулки с использованием лазерной резки - это один из способов придать ей оригинальный и современный вид. С помощью лазерной резки вы сможете создать самый разнообразный орнамент, воплотить в жизнь сложные геометрические узоры и добавить индивидуальность вашей шкатулке. Главное - научиться работать со специальным графическим редактором, который позволяет создавать векторные макеты.

Приступим к мастер-классу?

Шаг 1: подготовка материалов

Для создания макета шкатулки для лазерной резки вам понадобятся следующие материалы:

- Лист МДФ толщиной 3 мм;

- Клей для дерева;

- Ножницы;

- Наждачная бумага;

- Набор лазерных граверов;

- Прижимные стержни;

- Рулетка;

- Газовая горелка;

- Защитные очки и перчатки.

МДФ - это плитный материал, состоящий из древесных частиц, смешанных с синтетическими смолами и прессованных при высоком давлении.

Помимо материалов, вам понадобятся некоторые инструменты и принадлежности для работы с МДФ и лазерной резкой.

На следующем шаге мы подготовим макет шкатулки для лазерной резки.

Шаг 2: выбор и подготовка макета

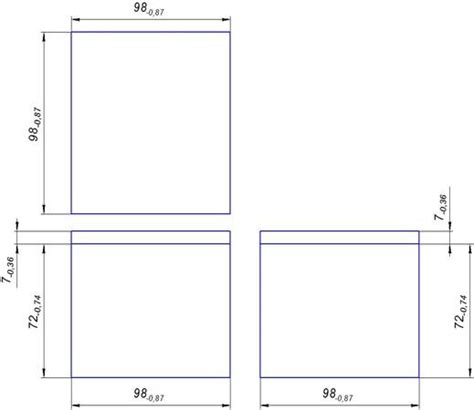

После того, как вы определились с размерами и формой шкатулки, настало время выбрать и подготовить макет для лазерной резки. Важно помнить, что макет должен быть векторным файлом, чтобы его можно было открыть и редактировать в программе для работы с графикой.

Если у вас уже есть готовый макет, вам нужно убедиться, что он соответствует требованиям для лазерной резки. Для этого проверьте, что все линии и контуры замкнуты и не пересекаются. Также обратите внимание на размеры элементов, они должны быть подходящими для вашей шкатулки.

Если у вас нет готового макета, но есть идея или эскиз, можно создать макет в программе для векторной графики, например, Adobe Illustrator или CorelDRAW. При создании макета помните о возможностях лазерной резки и ограничениях материала, который будет использоваться. Учтите толщину материала и оставьте достаточный зазор между элементами для точной резки.

После того как макет готов, его нужно сохранить в нужном формате. Обычно для работы на лазерном станке требуется файл формата .ai или .cdr. При сохранении убедитесь, что все шрифты преобразованы в кривые, чтобы избежать проблем с отсутствующими шрифтами на лазерном станке.

Теперь у вас есть подготовленный макет для лазерной резки, и вы готовы переходить к следующему шагу – запуску лазерного станка и резке шкатулки.

Шаг 3: настройка программы лазерной резки

После создания дизайна и подготовки материала необходимо настроить программу для лазерной резки. В этом шаге мы рассмотрим основные этапы настройки и подготовки к запуску процесса.

1. Откройте программу для лазерной резки на вашем компьютере. Обычно она имеет название "Лазерный резак" или "Лазерная гравировка".

2. Подключите лазерную резку к компьютеру и убедитесь, что она распознается программой. Если лазерная резка не обнаруживается, проверьте соединение и драйверы.

3. Импортируйте файл с дизайном, который вы создали на предыдущем шаге. Обычно это делается путем нажатия кнопки "Импорт" или "Открыть файл".

4. Проверьте размеры дизайна и скорректируйте их, если необходимо. Убедитесь, что дизайн полностью помещается на рабочей площади лазерной резки.

5. Выберите материал, из которого будете резать шкатулку. В программе должны быть доступны предустановленные настройки для различных материалов, таких как дерево, акрил, кожа и другие.

6. Настройте параметры резки, такие как мощность лазера, скорость и глубина резки. Эти параметры зависят от выбранного материала и должны быть оптимальными для получения качественного результата.

7. Проверьте настройки маршрута резки. Убедитесь, что дизайн будет вырезан в нужном порядке и не будет нежелательных пересечений линий резки.

8. Перед началом резки рекомендуется провести тестовую резку на небольшом образце материала. Это поможет убедиться, что настройки правильные и избежать повреждения основного материала.

9. После проверки и настройки параметров готовьте материал к резке, закрепив его на рабочей поверхности лазерной резки с помощью крепежных элементов.

10. Запустите процесс резки, следуя инструкциям программы и оставайтесь рядом, чтобы контролировать процесс.

Поздравляю! Теперь вы знаете основные этапы настройки программы лазерной резки для создания вашей шкатулки. Тщательно следуйте инструкциям и не забывайте о безопасности при работе с лазерной резкой.

Шаг 4: загрузка макета в программу

После того как вы создали и сохранили макет для шкатулки, необходимо загрузить его в программу для лазерной резки. Для этого откройте программу и найдите в ней функцию загрузки файлов.

В большинстве программ для работы с лазерной резкой, функция загрузки файлов находится в меню "Файл". Нажмите на эту кнопку, чтобы открыть диалоговое окно для выбора файла.

В диалоговом окне выберите сохраненный ранее макет шкатулки и нажмите на кнопку "Открыть". Файл будет загружен в программу и отображен на экране.

Проверьте, что макет отображается корректно и соответствует вашим ожиданиям. Если нужно, вы можете внести какие-то изменения или корректировки в макет.

После того как макет загружен и проверен, вы готовы переходить к следующему шагу - настройке параметров резки и запуску процесса лазерной резки.

Шаг 5: выбор материала для шкатулки

Вам потребуется тонкий лист материала, подходящий для лазерной резки. Одним из самых популярных материалов является фанера. Фанера обладает отличными режущими свойствами и хорошей прочностью. Однако, вы также можете выбрать другие материалы, такие как ДВП, acp пластики или прозрачный акрил. Каждый материал имеет свои особенности и их выбор зависит от ваших предпочтений и требований к шкатулке.

Когда вы выбираете материал, учтите его цвет и текстуру. Некоторые материалы имеют глянцевую поверхность, другие – матовую. Выберите материал, который соответствует ожидаемому внешнему виду вашей шкатулки.

Не забудьте также учесть фактор стоимости материала. Некоторые материалы могут быть дороже других, поэтому сделайте расчеты и выберите оптимальный вариант для вас.

И наконец, когда вы определились с выбором материала, обратитесь к своему поставщику материалов для покупки нужного количества листов. Обычно, они имеют разные размеры, поэтому учтите размеры шкатулки и выберите листы нужного формата.

В завершение, когда у вас уже есть материал для шкатулки, можете переходить к следующему шагу – подготовке фалов для лазерной резки.

Шаг 6: настройка параметров резки

При подготовке макета для лазерной резки необходимо установить определенные параметры, чтобы получить качественный и точный результат. В этом шаге мы рассмотрим основные настройки, которые следует учесть при работе с лазерной резкой.

1. Материал:

Выбор материала является ключевым моментом, который влияет на настройку процесса резки. Различные материалы имеют разную плотность, толщину и свойства, которые должны быть учтены при настройке параметров. Необходимо выбрать подходящий материал и узнать его технические характеристики.

2. Толщина материала:

Определение толщины материала также важно для настройки резки. Разные материалы имеют разную толщину, и лазерный резак должен быть настроен на соответствующую обработку. Учтите толщину материала и настройте лазерный резак в соответствии с ним.

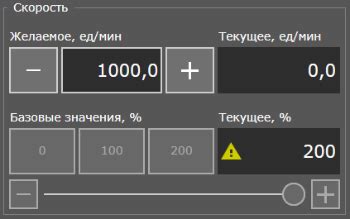

3. Скорость резки:

Скорость резки также влияет на качество и точность результата. Более высокая скорость может привести к более грубому и неровному резу, тогда как более низкая скорость обеспечивает более точный и качественный рез. Изучите рекомендации производителя или проведите тесты, чтобы найти оптимальную скорость резки для вашего материала.

4. Мощность лазера:

Уровень мощности лазера также играет роль в резке материала. Слишком низкая мощность может не справиться с толстым материалом, а слишком высокая мощность может вызвать выгорание или деформацию. Найдите оптимальный уровень мощности для вашего материала и его толщины.

5. Расстояние фокусировки:

Расстояние фокусировки – это расстояние между оптической системой лазерного резака и поверхностью материала. Он также влияет на качество резки. Зависящий от материала и толщины, учитывайте требуемое расстояние фокусировки для получения оптимального результата.

Правильная настройка параметров резки является важным шагом для достижения точного и качественного результата. Используйте указанные рекомендации и проведите тесты, чтобы подобрать оптимальные параметры для вашего конкретного макета и материала.

Шаг 7: запуск процесса резки

Для начала необходимо убедиться, что лазерная резка и все ее компоненты настроены и функционируют правильно. Проверьте наличие достаточного количества материала для резки и установите его на стол лазерной резки.

Затем откройте программу управления лазером и загрузите в нее файл с макетом шкатулки для резки. Установите необходимые параметры резки, такие как мощность лазера, скорость движения и глубина пропилов, согласно рекомендациям производителя.

После тщательной проверки и установки параметров, вы можете запустить процесс резки. Убедитесь, что вокруг лазерной резки нет ненужных предметов или материалов и что никто не находится поблизости, чтобы предотвратить возможные травмы или повреждения.

Во время процесса резки, внимательно следите за работой лазерного резака и убедитесь, что он функционирует без сбоев. Если возникнут какие-либо проблемы, немедленно остановите процесс и проверьте оборудование.

По окончании процесса резки, осторожно извлеките изделия из лазерной резки. Отделите их от остатков материала и проведите окончательную проверку, чтобы убедиться в качестве и точности резки. Если необходимо, выполните дополнительные шлифовки или отделки.

Теперь, когда процесс резки завершен, вы можете насладиться получившимся макетом шкатулки и использовать его для своих творческих целей. Не забывайте поделиться результатом своей работы с другими и вдохновляйте их на свои проекты!

Шаг 8: сборка и отделка шкатулки

После того, как вы вырезали все детали шкатулки на лазерном станке, настало время для сборки и отделки.

1. Сначала соберите основу шкатулки, соединив боковые стенки с помощью клея или мебельных степлеров. Убедитесь, что все углы ровные и без зазоров.

2. Затем приклеите декоративные элементы на крышку и боковые стенки шкатулки. Обычно для этого используют клей PVA или горячий клей.

3. Если вы хотите добавить отделку шкатулке, вы можете воспользоваться различными методами. Например, покрыть поверхность шкатулки лаком или краской, или приклеить на нее тонкую деревянную фурнитуру.

4. После того, как отделка полностью высохнет, вы можете закончить сборку шкатулки, прикрепив крышку к основанию с помощью петель или других крепежных элементов.

5. Наконец, проверьте, что все части шкатулки хорошо прилегают друг к другу и что она открывается и закрывается без проблем.

Вот и все! Теперь ваша шкатулка для лазерной резки полностью готова. Вы можете использовать ее для хранения украшений, мелочей или подарить ее в подарок.