Изготовление поршней является одним из ключевых этапов в производстве двигателей внутреннего сгорания. Качество поршней напрямую влияет на производительность двигателя и его долговечность. Поэтому производство поршней требует максимальной технологической точности и применения секретных методик.

Процесс крафта поршней является искусством, которое развивается и совершенствуется уже несколько десятилетий. Производители поршней постоянно ищут новые способы улучшить качество и увеличить производительность поршней. В статье рассмотрим 8 основных секретов и технологий, используемых в производстве поршней.

Первый и, безусловно, важный секрет крафта поршней - использование высококачественных материалов. Обычно поршни изготавливают из алюминиевых сплавов, которые обладают высокой прочностью, в то же время они легкие и обеспечивают низкий уровень трения с цилиндрами двигателя.

Для достижения оптимальных показателей и характеристик поршня особое внимание уделяется его геометрии и форме. Каждая деталь и размер поршня считаются с особым рассчетом, чтобы обеспечить бесперебойную работу двигателя и минимальные потери энергии.

Еще одним важным секретом крафта поршней является специальная термообработка. Этот процесс существенно повышает прочность и стойкость поршней к высоким температурам и нагрузкам, которые возникают при работе двигателя.

Крафт поршней - 8 секретов и технологий

1. Выбор материала. Одним из самых важных факторов является выбор материала для поршня. Чаще всего для этой цели используется алюминиевый сплав, который обладает высокой прочностью и легкостью.

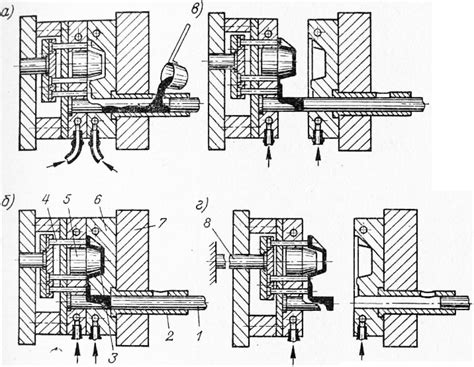

2. Литье поршней. Процесс литья поршней проходит в специальных формах, внутри которых формируется и закрепляется структура изделия. Важно правильно подобрать технологию литья и контролировать все этапы процесса.

3. Термообработка. После литья, поршни проходят через процесс термообработки. Он заключается в нагревании и последующем охлаждении, что способствует укреплению структуры и повышению прочности изделия.

4. Механическая обработка. После термообработки, поршни требуют механической обработки, включающей токарную и фрезерную обработку, точение и шлифовку. Все эти операции позволяют достичь высокой точности размеров и гладкости поверхности.

5. Нанесение покрытия. Для улучшения характеристик поршней нередко применяют специальные покрытия. Например, нанесение керамического покрытия может улучшить смазывание и снизить трение.

6. Балансировка. Балансировка поршней является важным этапом производства. Она позволяет уменьшить вибрацию и шум, а также повысить долговечность и эффективность двигателя.

7. Контроль качества. Весь процесс изготовления поршней сопровождается контролем качества. Проверяются все параметры, начиная от размеров и формы до металлургической структуры и микротвердости.

8. Инновации и разработки. Крафт поршней постоянно развивается и внедряет новые технологии. Инновационные разработки могут включать применение новых материалов, улучшенные методы обработки и нанесение специальных покрытий для повышения характеристик поршней.

В итоге, крафт поршней - это сложный и технически насыщенный процесс, требующий использования различных технологий и секретов производства. Только благодаря правильному сочетанию всех факторов можно достичь высокого качества и надежности изготавливаемых поршней.

Выбор материала для поршней

Существует несколько основных материалов, которые обычно применяются при изготовлении поршней:

- Алюминиевый сплав: этот материал является наиболее распространенным для поршней, благодаря своей легкости, отличной теплопроводности и низкой цене.

- Чугун: чугунные поршни обладают высокой прочностью и устойчивостью к износу, однако они более тяжелые и менее эффективно выполняют свои функции при высоких скоростях вращения двигателя.

- Сталь: стальные поршни предлагают прочность и устойчивость к высоким температурам, но они также довольно тяжелые и могут повысить массу поршня и его инерцию.

- Титан: поршни из титана обладают высокой прочностью и легкостью, что позволяет снизить массу поршней и увеличить их надежность и эффективность. Однако титановые поршни являются самыми дорогими.

Выбор материала для поршней зависит от конкретных требований и условий эксплуатации двигателя. Важно учитывать массу поршня, его прочность, теплопроводность и совместимость с другими элементами двигателя. Кроме того, нужно учитывать бюджет и стоимость выбранного материала.

Независимо от выбранного материала, важно также правильно обработать и закончить поршни, чтобы обеспечить оптимальную работу и долговечность двигателя.

Итак, выбор материала для поршней - ответственный шаг в процессе их производства. Каждый материал имеет свои преимущества и ограничения, поэтому необходимо тщательно анализировать требования и условия, чтобы выбрать оптимальное решение.

Процесс литья поршней

В основе процесса литья поршней лежит использование специальных форм, называемых литейными формами. В этих формах создаются полости, которые соответствуют размерам и форме готового поршня. Формы изготавливаются из металла с высокой термостойкостью, такого как сталь, чтобы выдерживать высокую температуру расплавленного металла.

Процесс литья поршней обычно включает следующие этапы:

| Этап | Описание |

| Подготовка форм | Литейные формы тщательно очищаются от загрязнений и покрываются особыми противоприлипающими веществами, чтобы изделия легко отделялись от форм после остывания. |

| Плавка металла | Металл, обычно алюминий или сплавы на его основе, нагревают до определенной температуры, при которой он становится жидким. |

| Заливка форм | Расплавленный металл заливают в литейные формы, предварительно установленные на специальных столах или машинах. |

| Охлаждение и отделка | После заливки формы с расплавленным металлом оставляют на время, необходимое для остывания и застывания металла. Затем изделия извлекают из форм и подвергаются дополнительной обработке и отделке. |

| Контроль качества | Полученные поршни проходят контроль качества, включающий проверку соответствия размерам, форме и другим техническим требованиям. |

Процесс литья поршней требует тщательного контроля параметров, таких как температура плавки металла, скорость заливки, время остывания и других. Это необходимо для обеспечения высокого качества и точности готовых изделий, которые будут использованы в автомобильной промышленности.

Термообработка поршней

1. Нагрев. Поршни подвергаются контролируемому нагреву до определенной температуры, которая зависит от используемого материала и требуемых свойств.

2. Выдержка. После нагрева поршни удерживаются при определенной температуре в специальных печах в течение определенного времени. Это позволяет провести процесс аустенитизации и изменить структуру материала.

3. Охлаждение. После выдержки поршни быстро охлаждаются, чтобы закрепить структуру материала в определенном состоянии.

4. Закалка. Закалка поршней производится для дальнейшего усиления материала. После охлаждения поршни подвергаются специальной термообработке с целью улучшения их механических свойств.

5. Отпуск. После закалки поршни могут быть отпущены, то есть нагреты до определенной температуры и выдержаны в таком состоянии в течение определенного времени. Отпуск позволяет снизить внутреннее напряжение и повысить пластичность материала.

6. Поверхностная обработка. После термообработки поршней может быть проведена специальная поверхностная обработка, такая как шлифовка, полировка или нанесение покрытий. Это позволяет получить нужную шероховатость поверхности и улучшить ее трение и износостойкость.

7. Контроль качества. После термообработки поршни проходят контроль качества, включающий измерение размеров, микроструктуры, механических свойств и других параметров, чтобы удостовериться в соответствии с требуемыми стандартами.

8. Долговечность и надежность. Благодаря правильно выполненной термообработке поршни обладают высокой долговечностью и надежностью в эксплуатации, что является важным фактором при производстве и использовании крафт поршней.

Механическая обработка поверхности поршней

Одной из основных техник механической обработки поверхности поршней является полировка. Она позволяет удалить неровности и дефекты поверхности, а также создать необходимую гладкость, что способствует снижению трения и повышению эффективности работы двигателя.

Для полировки поршней применяются специальные абразивные материалы, такие как алмазная паста и шлифовальные круги. Полировка может осуществляться как вручную, так и с помощью специальных станков и оборудования.

Важной техникой механической обработки поверхности поршней является также гонка. Гонка позволяет придать поршню необходимую форму и размер, а также удалить излишний материал. В результате проведения гонки достигается точность размеров и геометрии поршня, что важно для его правильной работы внутри двигателя.

Также в процессе механической обработки поверхности поршней может применяться протяжка. Протяжка позволяет придать поршню необходимую прочность и жесткость, что важно для его работы в условиях высоких температур и давления.

Одной из новых технологий механической обработки поверхности поршней является лазерная обработка. Лазерная обработка позволяет точно и аккуратно создавать различные узоры и маркировки на поверхности поршней, что может быть важным для идентификации и брендирования продукции.

Итоги

Механическая обработка поверхности поршней является сложным и технически сложным процессом, который требует использования специализированного оборудования и материалов. Правильная механическая обработка поверхности поршней является ключевым фактором для обеспечения высокой эффективности работы двигателя и его долговечности.

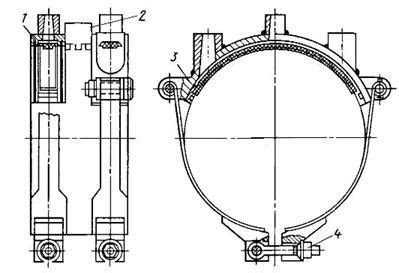

Балансировка поршней

- Использование специальных расчетных программ для определения точных параметров балансировки.

- Точная обработка и шлифовка массовых поршней для устранения люфтов и неровностей.

- Применение высококачественных материалов с низкой плотностью для уменьшения веса поршня.

- Изготовление специальных суппортов для установки поршней на стенке цилиндра для контроля и балансировки веса.

- Использование технологии сбалансированного распределения массы внутри поршня.

- Оснащение поршней специальными системами компенсации, чтобы сохранить баланс даже при изменении условий эксплуатации.

- Мультиматематический анализ состояния поршней для определения оптимальной балансировки и проектирования их геометрии.

- Использование технологии автоматического контроля баланса поршней в процессе производства.

Итак, правильная балансировка поршней - ключевой фактор для достижения оптимальной работы двигателя и повышения его эффективности. Следуя указанным секретам и технологиям, можно обеспечить стабильность работы двигателя и увеличить его срок службы.