Алюминий - это один из самых распространенных металлов, используемых в различных отраслях промышленности. Благодаря своим уникальным свойствам, этот металл широко применяется в авиационной, автомобильной, строительной и других отраслях, а также для производства упаковочных материалов. Однако, как и любой другой материал, алюминий требует постоянного контроля и диагностики, чтобы гарантировать его качество и исправность.

Контроль и диагностика алюминия необходимы для выявления скрытых дефектов, таких как трещины, окислы, коррозия и прочие повреждения, которые могут возникнуть в процессе эксплуатации. Важно отметить, что такие дефекты могут привести к серьезным последствиям, включая потерю прочности и даже аварийные ситуации.

Одним из эффективных способов контроля алюминия является визуальный осмотр. Во время осмотра необходимо обратить внимание на наличие видимых дефектов, таких как коррозия, окислы, трещины и другие повреждения. Также важно проверить поверхность на наличие посторонних предметов или остатков, которые могут нанести вред алюминию.

Контроль алюминия: проверка качества и диагностика

Для обеспечения высокого качества алюминия необходимо проводить его контроль, который включает проверку множества параметров. Один из ключевых методов контроля алюминия является визуальная проверка. В ходе этой процедуры специалисты осматривают поверхность алюминиевого изделия на наличие дефектов, таких как царапины, трещины или вмятины. Также важно проверить, не имеет ли алюминий неравномерности в структуре или цвете, что может сигнализировать о некачественном производстве.

Особое внимание при контроле алюминия уделяется его химическому составу. Часто проводится анализ на содержание вредных примесей, таких как железо, магний или медь. Наличие этих элементов может снизить качество алюминия и ухудшить его механические свойства. Для анализа химического состава алюминия используются специальные методы, например, рентгеновский флуоресцентный анализ или спектральный анализ.

Другим важным аспектом контроля алюминия является его механическая проверка. Для этого проводятся испытания на прочность, жесткость и упругость. Они позволяют определить долговечность и надежность алюминиевых изделий. Для механической проверки алюминия применяются различные методы, например, тяговые или изгибные испытания.

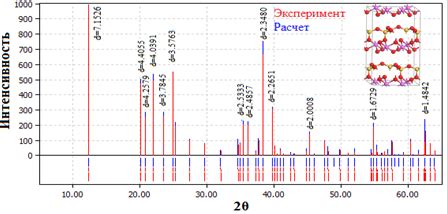

Проведение качественного контроля алюминия позволяет обеспечить его безопасность и надежность во время использования. Диагностика алюминия играет важную роль в определении его состояния и выявлении возможных дефектов. Она может проводиться с помощью различных методов, включая ультразвуковую дефектоскопию, рентгеновскую дифрактометрию или магнитные методы. Диагностические методы позволяют выявить скрытые дефекты, такие как микротрещины или внутренние полости, которые не всегда видны при визуальном контроле.

Таким образом, контроль и диагностика алюминия являются важными этапами при его производстве и использовании. Они позволяют обеспечить высокое качество материала и гарантировать его надежность и безопасность. Чтобы достичь этого, необходимо использовать разнообразные методы контроля, включая визуальную проверку, анализ химического состава и механическую проверку. Также важно проводить регулярную диагностику алюминия для выявления скрытых дефектов и предотвращения возможных аварийных ситуаций.

Ультразвуковая дефектоскопия: надежный способ контроля алюминиевых изделий

Для того чтобы обнаружить и оценить дефекты в алюминиевых изделиях, широко применяется ультразвуковая дефектоскопия. Этот метод основан на использовании ультразвуковых волн, которые проникают в материал и отражаются от дефектов, таких как трещины, пустоты или включения.

Ультразвуковая дефектоскопия позволяет оперативно и надежно обнаруживать дефекты в алюминиевых изделиях на ранних стадиях их образования. Это позволяет предотвращать дальнейшее развитие дефектов и снижает риск возникновения аварийных ситуаций.

Одним из главных преимуществ ультразвуковой дефектоскопии является возможность оценки глубины и размеров дефектов. Ультразвуковые волны могут проникать на значительную глубину в материал, что позволяет обнаруживать дефекты как на поверхности, так и внутри алюминиевых изделий.

Рентгенография: эффективная диагностика структурных особенностей алюминия

Для эффективной диагностики структурных особенностей алюминия часто используется метод рентгенографии. Рентгенография позволяет исследовать внутреннюю структуру материала, выявлять наличие дефектов, микротрещин и других аномалий, которые могут возникнуть в процессе обработки и эксплуатации алюминия.

Основным преимуществом рентгенографии является ее высокая чувствительность к структурным изменениям алюминия. С помощью рентгеновских лучей можно обнаружить даже мельчайшие дефекты и отклонения от нормы. Кроме того, данный метод не разрушает образец алюминия, что позволяет проводить необходимые измерения и анализы без повреждений материала.

| Преимущества рентгенографии: | Методы рентгенографии: |

|---|---|

| 1. Высокая чувствительность к структурным изменениям. | 1. Лучевая рентгенография. |

| 2. Возможность обнаружения мельчайших дефектов. | 2. Рентгеновская дифрактометрия. |

| 3. Безразрушающий метод исследования. | 3. Рентгеновская спектроскопия. |

| 4. Возможность проведения измерений без повреждений материала. | 4. Рентгеновская микроскопия. |

Основные методы рентгенографии, применяемые для диагностики структурных особенностей алюминия, включают лучевую рентгенографию, рентгеновскую дифрактометрию, рентгеновскую спектроскопию и рентгеновскую микроскопию.

Каждый из этих методов имеет свои особенности и применяется в зависимости от целей исследования. Лучевая рентгенография позволяет получить общую информацию о структуре алюминия, в то время как рентгеновская дифрактометрия позволяет определить его кристаллическую структуру. Рентгеновская спектроскопия используется для определения элементного состава алюминия, а рентгеновская микроскопия – для визуализации структурных дефектов на микроскопическом уровне.

Таким образом, рентгенография является эффективным методом для диагностики структурных особенностей алюминия. Ее преимущества заключаются в высокой чувствительности к изменениям в структуре материала, возможности обнаружения мельчайших дефектов и безразрушающем характере исследования.

Химический анализ: определение химического состава алюминиевых сплавов

Для проведения химического анализа необходимы специальные аналитические методы, такие как спектральный анализ, газовой анализ и др. Они позволяют определить содержание основных и примесных элементов в сплаве. Такие элементы, как медь, магний, кремний, цинк и другие, могут быть присутствовать в алюминиевых сплавах и оказывать влияние на их физические и механические свойства.

Химический анализ проводится с использованием специального оборудования, такого как спектрометры и газоанализаторы. Процесс анализа основан на физических и химических методах, таких как эмиссионная спектроскопия и атомно-абсорбционная спектроскопия.

После проведения химического анализа полученные результаты обрабатываются и анализируются специалистами. Это позволяет определить точный химический состав сплава и установить его соответствие требованиям стандартов качества.

Химический анализ является неотъемлемой частью контроля качества алюминия и его сплавов. Он позволяет обеспечить единый уровень качества и соответствие продукции необходимым стандартам. Также он позволяет выявить любые нежелательные примеси или отклонения в химическом составе сплава, что помогает предотвратить возможные дефекты и повысить надежность и долговечность конечной продукции.