Аппарат плазменной резки - это современное устройство, которое используется в промышленности для точной и эффективной обработки металлических материалов. Он основан на принципе использования плазмы, которая является ионизированным газом с высокой температурой.

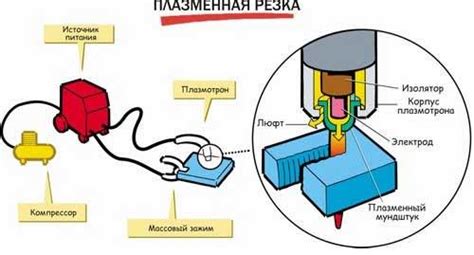

Основной принцип работы аппарата плазменной резки заключается в создании плазменной дуги между электродом и обрабатываемым материалом. Под воздействием большого электрического тока плазма нагревается до высокой температуры, достаточной для того, чтобы разрушить связи между атомами в металле.

Процесс плазменной резки основывается на использовании инертных газов, таких как аргон или азот. Они подаются через сопло, где электрический разряд ионизирует газ и создает плазму. Затем плазма направляется на поверхность материала и разрушает его.

Аппараты плазменной резки используются в различных отраслях промышленности, таких как металлообработка, автомобилестроение и судостроение. Они позволяют проводить резку металла с высокой скоростью и точностью, а также обеспечивают минимальные потери материала и нагреваемость.

Схема работы аппарата плазменной резки состоит из таких основных компонентов, как источник питания, плазмотрон, газораспределительный блок и система управления. Источник питания обеспечивает необходимую мощность для создания плазмы, а плазмотрон выполняет функцию формирования и направления плазменной струи. Газораспределительный блок контролирует подачу инертного газа и управляет его потоком, а система управления позволяет оператору контролировать все параметры процесса резки.

Таким образом, аппарат плазменной резки является эффективным и надежным инструментом для проведения работ по обработке и резке металлических материалов. Его принцип работы основан на использовании плазмы, которая позволяет достичь высокой точности, скорости и качества резки.

Принцип работы аппарата плазменной резки

В горелке газы подвергаются высоковольтному электрическому разряду. Это приводит к ионизации газов и возникновению плазмы. Высокая температура плазмы позволяет ей резать через металлы и другие материалы.

При работе аппарата плазменной резки струя плазмы направляется на рабочую поверхность. В результате на поверхности материала происходит усиленное термическое разложение вещества и его испарение. Плазма проникает в материал и разрушает его, образуя канал для продвижения струи.

Внутри канала происходит активное взаимодействие плазмы и материала, что приводит к его дальнейшему разрушению и отделению от рабочей поверхности. В результате получается ровная и точная резка.

| Преимущества аппарата плазменной резки: | Недостатки аппарата плазменной резки: |

| - Возможность резки различных материалов, в том числе металлов, пластмасс и дерева. | - Высокая стоимость аппарата и эксплуатационных расходов. |

| - Высокая скорость резки и производительность. | - Сложность настройки и обслуживания. |

| - Возможность резки на любой глубине. | - Возможность возникновения деформаций и задиров на краях резки. |

| - Минимальное влияние толщины и свойств материала на качество резки. | - Присутствие опасных отходов в виде шлака и пыли. |

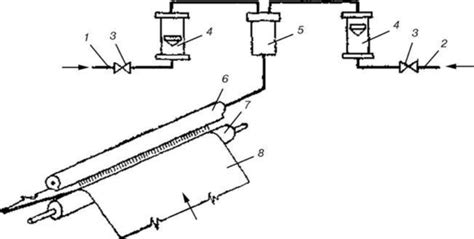

Разрезание материала газовым пламенем

Процесс разрезания начинается с подачи смеси газов через сопло, специальную конструкцию сужающегося канала. При высоком давлении газов сопло создает узкую струю, которая затем поджигается электрической дугой.

Электрическая дуга, образующаяся между соплом и заготовкой, создает высокую температуру, в результате чего происходит ионизация газовой смеси. Ионизированные газы образуют сверхтеплое плазменное облако, которое является источником интенсивного теплового воздействия на материал.

Тепло, выделяемое плазмой, позволяет разогреть материал до высокой температуры и создать жидкую зону, через которую происходит разрезание. В то же время, кислород, подаваемый через отдельный канал в сопле, начинает вступать в реакцию с разогреваемым материалом, что усиливает процесс разрезания и улучшает качество реза.

Одной из важных особенностей разрезания материала газовым пламенем является возможность работы с различными металлическими материалами, включая сталь, нержавеющую сталь, медь и алюминий. Используя разные газовые смеси и определенные параметры процесса, можно достичь оптимального разрезания для каждого конкретного материала.

Разрезание материала газовым пламенем широко применяется в различных отраслях промышленности, включая машиностроение, судостроение, автомобильную и авиационную промышленность. Этот метод резки обладает хорошей скоростью и точностью, позволяет резать материалы большой толщины и имеет относительно низкую стоимость оборудования.

Образование плазменной дуги

Аппарат плазменной резки работает на основе образования плазменной дуги. Плазменная дуга возникает при подаче электрического тока через сопло плазменной резки. Процесс образования плазменной дуги происходит в несколько этапов:

- Вначале в аппарате создается низкочастотное переменное электрическое поле.

- Потенциал на электроде сопла поднимается до определенного уровня, что приводит к ионизации газа и образованию плазмы вокруг электрода.

- Когда потенциал достигает достаточно высокого уровня, плазма начинает протекать между электродом и рабочей поверхностью, создавая плазменную дугу.

- Плазменная дуга имеет очень высокую температуру и сильное излучение света.

- В момент образования плазменной дуги, ее энергия сосредоточена в узком участке, что позволяет осуществлять точную и мощную резку материала.

Образование плазменной дуги является ключевым этапом работы аппарата плазменной резки, поскольку это позволяет создать условия для успешного применения плазмы в резке материалов различной плотности и толщины.

Управление высотой и формой пламени

Один из основных факторов, влияющих на высоту пламени, это скорость подачи газа. При увеличении скорости подачи газа, пламя становится выше, что позволяет осуществить резку на больших расстояниях и обеспечить положительное воздействие на качество резки. Однако слишком высокое пламя может привести к нестабильной работы аппарата и плохому качеству резки.

Форма пламени также может быть регулируемой. Обычно используются два типа формы пламени - конусообразная и прямая. Конусообразное пламя имеет широкую основу и острый конец, что обеспечивает более широкую зону резки. Прямое пламя, в свою очередь, имеет более узкую форму и позволяет осуществлять более точную резку.

Управление высотой и формой пламени осуществляется с помощью специальных регулирующих клапанов, которые изменяют скорость подачи газа и форму пламени. Опытный оператор может настраивать эти параметры в зависимости от требуемого качества резки и свойств материала.

Правильная настройка высоты и формы пламени от играет ключевую роль в получении качественной резки. Это позволяет достичь оптимальной скорости и точности резки, а также снизить количество дефектов и улучшить общую эффективность работы аппарата плазменной резки.

Влияние на качество резки различных факторов

Результат и качество резки при использовании аппарата плазменной резки зависит от нескольких факторов, которые необходимо учесть при выполнении данного процесса. Несоблюдение этих факторов может привести к некачественной резке и потерям материала.

Один из важных факторов – это выбор правильного газа для плазменной резки. Разные газы могут использоваться в зависимости от типа материала, который требуется резать. Катодный газ и плазменный газ влияют на стабильность дуги и ее эффективность, что в свою очередь оказывает влияние на качество резки.

Еще одним фактором, влияющим на качество резки, является выбор оптимальных параметров резки. Величина тока, скорость перемещения и расход газов должны быть правильно настроены, чтобы добиться оптимального результата. При несоблюдении этих параметров возможно перегревание материала, образование неровных краев реза и другие дефекты.

Также важным фактором влияния на качество резки является состояние используемого инструмента. Резательная насадка и сопло должны быть чистыми и не поврежденными, чтобы обеспечить четкий и ровный рез. Дефекты в инструменте могут привести к неоднородности реза и повышенному разбрызгиванию металла.

Наконец, влияние на качество резки оказывает также опыт и квалификация оператора. Навыки и знания оператора в объединении с правильно настроенными параметрами резки и хорошим состоянием инструмента помогут достичь высокого качества резки и улучшения производительности.

Использование аппарата плазменной резки требует аккуратности и внимания к различным факторам, влияющим на качество резки. Правильный выбор газа, настройка параметров, проверка инструмента и опытный оператор - вот ключевые аспекты, которые позволят достичь высокого качества резки при использовании данного типа оборудования.

Предпочтительность использования плазменной резки

Во-первых, плазменная резка обладает высокой скоростью резки, что позволяет значительно сократить время выполнения работ. Благодаря использованию плазмы с высокой энергией, плазменная резка способна справиться с толстыми материалами, толщиной от нескольких миллиметров до нескольких сантиметров, без значительной потери скорости резки.

Во-вторых, этот метод резки позволяет получить очень высокое качество реза. Плазменная резка обладает хорошей точностью и репродуцируемостью, что делает ее идеальным выбором для производства сложных и точных деталей. Кроме того, плазменная резка обеспечивает гладкие и чистые поверхности реза, которые не требуют последующей обработки.

В-третьих, плазменная резка является очень универсальным методом резки. Она может быть применена для обработки широкого спектра материалов, включая металлы, пластик, стекло и даже керамику. Благодаря своей универсальности, плазменная резка может использоваться в различных отраслях, таких как автомобильное производство, судостроение, аэрокосмическая промышленность и другие.

В-четвертых, плазменная резка позволяет эффективно использовать материал. Благодаря очень узкому резу и минимальной зоне нагрева, плазменная резка минимизирует потери материала. Это позволяет экономить на затратах на материалы и уменьшает количество отходов.

В-пятых, плазменная резка отличается высокой автоматизацией и легкостью в использовании. Современные плазменные станки оборудованы компьютерным управлением, что позволяет программировать и управлять процессом резки с помощью компьютера. Это повышает эффективность и точность работы, а также упрощает обучение операторов.