Покрышки БелАЗа - это неотъемлемая часть ихгромнейших грузовиков, которые являются символом отечественной техники. В процессе производства покрышек БелАЗа используются высококачественные материалы и передовые технологии, что позволяет создавать эффективные и прочные шины, способные выдерживать большие нагрузки.

Особенностью производства покрышек БелАЗа является использование современных методов искусственного интеллекта и робототехники. Весь процесс выполняется на специализированных конвейерах, где каждая стадия изготовления тщательно контролируется и оптимизируется для достижения наилучших результатов.

Первым шагом в производстве покрышек БелАЗа является смешивание различных компонентов резины с добавлением специальных добавок и усилителей. Этот процесс критически важен для получения высокой прочности и долговечности покрышек. После этого полученная смесь подвергается обработке и формованию под высоким давлением и температурой.

На следующей стадии производства, полученная из смеси резина подвергается дополнительной обработке и шлифовке, чтобы достичь идеального баланса между сцеплением с дорогой и износостойкостью. Затем покрышка комплектуется металлическим диском и подвергается финальной проверке на высокую стабильность и герметичность.

Таким образом, процесс изготовления покрышек БелАЗа является сложным и многолетним опытом, где каждая деталь важна. Применение передовых технологий и использование высококачественных материалов позволяют создавать надежные и долговечные покрышки, которые удовлетворяют самым высоким требованиям в индустрии горной техники.

Процесс изготовления покрышек БелАЗа

Процесс начинается с выбора и смешивания различных видов сырья, таких как каучук, канифоль, фракции синтетических и натуральных резин. Полученная смесь затем проходит через процесс экструзии, в результате которого получается резиновая лента особой формы и размера.

Далее, резиновая лента подвергается процессу обработки в камере высокого давления и температуры, чтобы придать ей форму и устойчивость. В процессе обработки, резиновая лента также проходит этапы обезгаживания и вулканизации, чтобы обеспечить структурную прочность и эластичность покрышки.

После этого, готовая покрышка проходит проверку на качество и безопасность, а также дополнительное обработку, такую как наложение сцепления и маркировку.

Процесс изготовления покрышек для БелАЗа не только требует использования высокотехнологичного оборудования и сырья, но также операторов, обладающих знаниями и опытом в области резиновых изделий. Каждый этап производства тщательно контролируется, чтобы гарантировать высокое качество и долговечность покрышек БелАЗа.

Изучение требований

Перед началом процесса изготовления покрышек для БелАЗа компания проводит тщательное изучение всех требований, которым они должны соответствовать.

Технические характеристики: Важным этапом является изучение технических характеристик покрышек, таких как грузоподъемность, скоростной режим, размеры и требования к сцеплению с дорожным покрытием. Это позволяет определить необходимые материалы и технологии, которые будут использоваться в процессе производства.

Эксплуатационные условия: БелАЗ проводит анализ эксплуатационных условий, в которых будут использоваться покрышки. Это включает изучение типа дорожной поверхности, высоких нагрузок, частоты встречаемых препятствий и сезонных условий. Эта информация позволяет разработать покрышки, которые будут удовлетворять требованиям эксплуатации и обеспечивать надежность и безопасность в течение всего срока службы.

Стандарты и сертификация: Компания обязательно учитывает требования стандартов безопасности и качества, установленные регулирующими органами. Изучение стандартов и сертификатов помогает создать покрышки, которые соответствуют всем необходимым нормам и требованиям.

Важно отметить, что изучение требований - это необходимый этап перед изготовлением покрышек БелАЗа, который позволяет компании разработать и произвести качественные продукты, способные выдерживать высокие нагрузки и экстремальные условия эксплуатации.

Подготовка материалов

Резиновая смесь состоит из различных резиновых компонентов, наполнителей и добавок, которые обеспечивают необходимые характеристики покрышек. Перед использованием резиновая смесь подвергается специальной обработке, чтобы достичь определенных физических свойств, таких как прочность и эластичность.

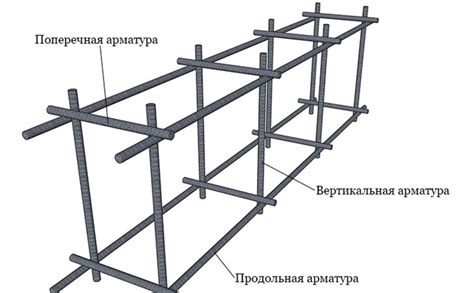

Стальной корд - это металлический каркас, который обеспечивает покрышке необходимую прочность и стабильность. Каждый корд состоит из нескольких тонких стальных проволок, которые сплетены в определенном порядке. Корды поставляются в фабрику в виде катушек и перед использованием проходят специальную обработку, чтобы обеспечить их оптимальные характеристики.

Подготовка материалов является важным этапом производства покрышек БелАЗа, поскольку качество материалов непосредственно влияет на характеристики и долговечность покрышек. Контроль качества материалов осуществляется в соответствии с установленными стандартами, чтобы гарантировать высокое качество готовых изделий.

Формовка шины

Сначала необходимо подготовить форму, в которой будет происходить формовка шины. Форма представляет собой специальное металлическое изделие, имеющее форму, соответствующую будущей шине. Она должна быть достаточно прочной и устойчивой, чтобы выдерживать высокое давление и температуру, которые возникают в процессе формовки.

После подготовки формы начинается процесс внедрения резиновой смеси. Здесь основную роль играют специальные резинораспределители, которые равномерно распределяют смесь по всей поверхности формы. Важно, чтобы смесь была нанесена равномерно и без пузырьков воздуха, иначе качество шины может быть серьезно нарушено.

Далее происходит нагревание формы с резиновой смесью. Это один из самых сложных этапов процесса, так как требуется точно установить температуру и время нагрева. Слишком высокая температура может привести к деформации шины, а слишком низкая - к недостаточному сцеплению резиновых слоев.

После нагрева формы происходит ее охлаждение. Это необходимо для фиксации формы и придания шине окончательной формы и прочности. Охлаждение может происходить естественным или искусственным способом, в зависимости от требований производства.

Как только шина полностью остыла, форма снимается, и на этапе отделки происходит удаление излишков резиновой смеси, выравнивание поверхности и нанесение необходимых маркировок и символов.

Таким образом, формовка шины - это сложный процесс, требующий высокой точности и профессионализма. Качество и характеристики покрышек БелАЗа во многом зависят от качества выполнения этапа формовки.

Компаундирование резины

Основными компонентами, используемыми в процессе компаундирования, являются сырье - эластомеры, наполнители, антиоксиданты, антифрикционные добавки, ускорители, и другие вспомогательные вещества. Каждая компонента имеет свою роль и влияет на конечные свойства резинового состава.

Компаундирование резины происходит в специализированных установках с применением современных технологий. Сначала сырье и другие компоненты взвешиваются в соответствующих пропорциях и затем помещаются в смеситель. При помощи смесителя компоненты перемешиваются до получения однородной массы.

Компаундирование резины является ключевым этапом в процессе производства покрышек БелАЗа. От качества резинового состава зависят характеристики покрышки, такие как износостойкость, сцепление с дорогой, устойчивость к разрывам и деформациям.

Важно отметить, что компаундирование резины является сложным и технологически слаженным процессом. Производители покрышек БелАЗа уделяют особое внимание контролю качества на всех этапах производства, чтобы гарантировать высокую производительность и долговечность покрышек.

Укладка каркаса и слоев

После выдува обоймы каркаса, она фиксируется на специальной машине для укладки каркаса и слоев. При этом каркас крепится к осификаторам, а также к слою противоскользящего покрытия, который предназначен для улучшения сцепления шины с дорогой.

На следующем этапе каркас укладывается на головке пескоуказателя и специальным образом сшивается с внешним покрытием шины. Затем на каркас укладывается слой протектора, который имеет специальную рисунку для обеспечения наилучшего сцепления с поверхностью дороги.

После этого идет укладка металлического ободного кольца, которое придает шине дополнительную прочность и защиту от механических повреждений.

После укладки всех слоев шина проходит специальный контроль качества, а затем направляется на последующие этапы производства, такие как маркировка и упаковка.

Отделка и тестирование

Специалисты проводят визуальный осмотр каждой покрышки, чтобы убедиться в отсутствии дефектов и повреждений. В случае обнаружения каких-либо неполадок, покрышка направляется на доработку или замену.

После визуальной проверки, покрышку тестируют на специальных испытательных стандах. Они позволяют провести комплексные испытания, включающие в себя различные виды нагрузок и условий эксплуатации. Тестирование проходит согласно строгим нормам и требованиям качества.

Процесс тестирования покрышек БелАЗа включает проверку их прочности, износостойкости, сцепления с дорожным покрытием, устойчивости к различным климатическим условиям и температурам.

Важное значение придается определению давления в покрышке, а также ее балансировке. Проверяется, что покрышка перемещается ровно и без вибраций.

Завершающим этапом отделки и тестирования является маркировка покрышки. На каждой покрышке указываются ее основные характеристики, а также информация о производителе.

Тщательная отделка и тестирование позволяют убедиться в качестве покрышек БелАЗа перед их отправкой на объекты. При этом соблюдаются высокие стандарты и требования, чтобы обеспечить надежность и безопасность эксплуатации.