Втулка является важной деталью в различных механизмах и машинах. Она служит для установки и крепления оси и имеет резко определенные размеры. Однако иногда возникает необходимость увеличения наружного диаметра втулки, чтобы она соответствовала новым требованиям или условиям использования. В этой статье мы рассмотрим эффективные способы и методы увеличения наружного диаметра втулки.

Одним из самых распространенных способов увеличения наружного диаметра втулки является метод вращения. Суть этого метода заключается в том, что втулка закрепляется на оси и вращается вокруг своей оси, в то время как над наружным диаметром втулки нагревается металл. Таким образом, под воздействием нагрева и вращения происходит растяжение металла и увеличение диаметра втулки.

Другим эффективным методом является использование шлифовальной машины. При этом наружный диаметр втулки постепенно шлифуется до желаемого размера. При использовании данного метода необходимо обратить внимание на точность и равномерность шлифовки, чтобы избежать деформации и повреждения втулки.

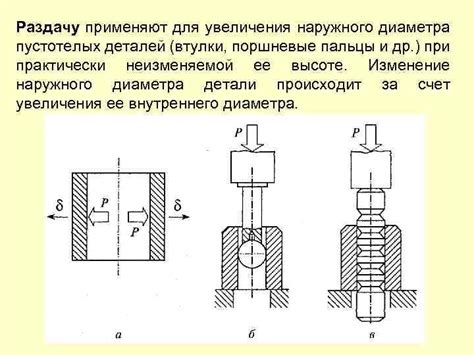

Иногда также применяются методы, основанные на использовании специальных приспособлений и пресса. С их помощью наружный диаметр втулки увеличивается путем постепенного давления на нее. Данные методы требуют аккуратности и опыта, так как неправильное применение может привести к повреждению втулки или использованию некачественного пресса.

Способы увеличения наружного диаметра втулки

Увеличение наружного диаметра втулки может быть необходимо в различных ситуациях, например, при замене поврежденной втулки или при необходимости подобрать втулку определенного диаметра под нужный инструмент или деталь. В таких случаях доступны различные способы увеличения наружного диаметра втулки.

Рассмотрим несколько эффективных способов:

| Способ | Описание |

|---|---|

| Механическое увеличение | Этот метод предусматривает использование специализированных инструментов, таких как растяжители, расширители и блоки для удлинения втулки. Инструменты могут иметь различную конструкцию, но общая идея заключается в том, чтобы медленно и равномерно увеличивать диаметр втулки путем аппаратного воздействия. Данный способ часто применяется при ремонтных работах или производстве специализированных деталей. |

| Расширение теплом | Этот способ основан на принципе термического расширения материала втулки при нагреве. Для увеличения диаметра втулки достаточно нагреть ее до определенной температуры, а затем плавно расширить с помощью специальных инструментов или штангеток. Такой подход особенно эффективен при работе с металлическими втулками, так как металл хорошо реагирует на воздействие тепла. |

| Применение пластикового обжима | Этот метод основывается на использовании специального пластикового материала, который при нагреве становится мягким и пластичным. Такой материал можно нанести на наружную поверхность втулки, а затем нагреть его до определенной температуры. Пластик при охлаждении застывает и создает дополнительный слой, увеличивая наружный диаметр втулки. Такой метод можно применять при работе с пластмассовыми или композитными втулками. |

Помимо перечисленных методов, существуют и другие способы увеличения наружного диаметра втулки, такие как использование гидравлических прессов, применение специализированных присадок или материалов для покрытия внешней поверхности втулки. Выбор конкретного способа зависит от материала втулки, требуемых размеров увеличения и доступных инструментов.

При выборе способа увеличения наружного диаметра втулки необходимо учитывать такие факторы, как требуемая точность размеров, особенности материала втулки, доступность инструментов и уровень квалификации оператора. Важно помнить, что некорректное выполнение процесса увеличения диаметра может привести к повреждению втулки или привести к несоответствию габаритов.

Использование расширителей и накладок

Расширители обычно состоят из двух частей: конической втулки и расширительного инструмента. Коническая втулка вставляется внутрь втулки с определенным запасом, а расширительный инструмент применяется для расширения втулки до нужного диаметра. После завершения процесса расширения, коническая втулка удаляется, а результат получается равномерным и гладким увеличением диаметра втулки.

Накладки также могут быть использованы для увеличения наружного диаметра втулки. Они изготавливаются из прочных и износостойких материалов, таких как металл или пластик, и предназначены для надевания на конец втулки. Накладки могут быть разных размеров, и выбор определенного размера зависит от требуемого увеличения диаметра.

Использование расширителей и накладок является удобным и эффективным способом увеличения наружного диаметра втулки без необходимости проведения сложных механических работ. Эти приспособления обеспечивают точное и качественное увеличение диаметра, что позволяет сохранять структурную целостность и прочность втулки.

Важно отметить, что перед использованием расширителей и накладок необходимо провести тщательную проверку и выбрать подходящие приспособления, чтобы обеспечить безопасность и эффективность процесса. Рекомендуется обратиться к специалистам, имеющим опыт в данной сфере, чтобы получить консультацию и рекомендации по выбору и использованию этих приспособлений.

Использование расширителей и накладок – это надежный и эффективный метод увеличения наружного диаметра втулки, который позволяет сэкономить время и средства, не нарушая интегритет и структуру втулки. Подберите подходящие приспособления и методы в соответствии с вашими особенными требованиями и обратитесь к профессионалам, если возникнут вопросы или сложности в процессе.

Применение метода нагрева и растяжки

Процесс начинается с нагрева втулки до определенной температуры, которая может быть достигнута с помощью печей или газовых горелок. При достаточно высокой температуре металл становится мягким и пластичным, что позволяет его растягивать без повреждения структуры и формы изделия.

Затем при помощи специальных инструментов и прессов производится растяжка втулки с постепенным увеличением ее диаметра. Нагрев и растяжка проводятся последовательно несколько раз до достижения необходимого наружного диаметра.

Этот метод активно используется в различных отраслях промышленности, включая автомобильное производство, производство трубопроводной арматуры, а также в производстве металлических конструкций и оборудования.

Преимущества метода нагрева и растяжки включают высокую эффективность и продуктивность, а также возможность получить точные размеры и геометрию изделий. Кроме того, этот метод позволяет значительно сократить время процесса и улучшить качество готового изделия.

Однако, при использовании метода нагрева и растяжки, следует учитывать некоторые факторы, такие как свойства материала, пределы растяжки, равномерное распределение тепла и контроль температуры.

В целом, метод нагрева и растяжки является эффективным и практичным способом для увеличения наружного диаметра втулки. Его применение может значительно улучшить производственные процессы и обеспечить высокое качество готовых изделий.

Использование рихтовочного пресса

Для начала процесса втулка должна быть правильно подготовлена: очищена от загрязнений и нежелательных веществ, например, жира или масла. Затем втулка помещается внутрь рихтовочного пресса.

Рихтовочный пресс применяется путем постепенного и управляемого нажатия на заготовку. Специалист должен тщательно контролировать процесс и регулировать давление, чтобы увеличить диаметр втулки до нужных размеров.

Использование рихтовочного пресса позволяет добиться равномерного расширения наружного диаметра втулки. Кроме того, этот метод позволяет контролировать процесс и достичь точности вносимых изменений.

Важно отметить, что процесс рихтовки может быть опасным и требует опытного специалиста с соответствующими навыками. Ошибки могут привести к повреждению втулки или инструментария, поэтому рекомендуется обратиться к профессиональным сервисным центрам или специалистам, имеющим опыт работы с рихтовочными прессами.

В итоге, использование рихтовочного пресса является одним из наиболее эффективных способов увеличить наружный диаметр втулки. Этот метод позволяет контролировать процесс и достичь точности вносимых изменений, при условии правильной подготовки и опытного исполнителя.

Применение гидравлического расширителя

Основной принцип работы гидравлического расширителя заключается в использовании гидравлической силы для постепенного расширения втулки до заданного диаметра. Главное преимущество этого метода заключается в точной и контролируемой операции, которая позволяет достичь высокой прецизионности в работе.

При применении гидравлического расширителя необходимо учесть некоторые факторы. Во-первых, необходимо выбрать подходящий тип расширителя в зависимости от конкретной задачи. Во-вторых, необходимо правильно настроить гидравлическую систему, чтобы обеспечить равномерное и контролируемое расширение втулки.

Существуют различные модели гидравлических расширителей, которые могут быть использованы в зависимости от требуемого диаметра и типа материала втулки. Они могут быть как ручными, так и автоматизированными, что позволяет использовать их в различных условиях и с разными уровнями сложности задачи.

Применение гидравлического расширителя позволяет получить высокую точность и качество при расширении наружного диаметра втулки. Он идеально подходит для тех случаев, когда требуется точное соответствие размеров или когда втулка изначально имеет неправильную геометрию.

Кроме того, гидравлический расширитель может быть использован для восстановления размеров изношенных втулок. В этом случае происходит удаление поврежденного слоя и последующее расширение под новый размер.

В целом, применение гидравлического расширителя является эффективным способом увеличения наружного диаметра втулки, что помогает обеспечить точное соответствие размеров и улучшить общее качество изделия.

Механическая обработка на токарном станке

Основной принцип работы токарного станка заключается в креплении втулки на шпинделе и использовании режущего инструмента для удаления материала. Процесс обработки может быть как ручным, так и автоматическим, в зависимости от задачи и требуемого качества обработки. В случае автоматического станка, программа управления определяет координаты движения режущего инструмента, что обеспечивает более точную обработку.

Механическая обработка на токарном станке требует использования правильных инструментов и настройки станка для достижения оптимальных результатов. Для увеличения диаметра втулки часто используются специальные насадочные пластины, которые позволяют с высокой точностью выполнять требуемые операции. Кроме того, необходимо также следить за скоростями резания и подачи, чтобы избежать повреждений и обеспечить равномерную обработку по всей поверхности.

Преимуществом механической обработки на токарном станке является возможность достичь высокой точности и повторяемости результатов. Кроме того, такой способ позволяет обрабатывать различные материалы, включая металлы, пластмассы и дерево. Современные токарные станки также обеспечивают высокую производительность и эффективность, что делает их идеальными для выполнения сложных операций по увеличению наружного диаметра втулки.

Отбивка наружной поверхности

Отбивка наружной поверхности заключается в использовании специальных инструментов, называемых отбойными молотками. Эти молотки оснащены пружинными устройствами и используются для растягивания и манипулирования металлом, чтобы увеличить его размеры.

Процесс отбивки наружной поверхности начинается с установки втулки в соответствующее приспособление или пресс. Затем отбойный молоток аккуратно наносится на внешнюю поверхность втулки и применяется с определенной силой.

Основным преимуществом отбивки наружной поверхности является возможность достичь необходимых размеров, сохраняя при этом высокую точность и качество изделия. Кроме того, этот метод позволяет выполнять корректировку размеров быстро и эффективно без необходимости разбирать и собирать деталь.

Однако перед использованием метода отбивки наружной поверхности необходимо провести тщательный анализ и расчеты, так как неправильное применение этого метода может привести к деформации детали или повреждению ее поверхности. Поэтому необходимо обратиться к опытным специалистам или инженерам, чтобы получить рекомендации и консультации по применению данного метода.

В итоге, отбивка наружной поверхности является эффективным способом увеличить наружный диаметр втулки с сохранением точности и качества изделия. Правильное применение этого метода позволяет достичь желаемых размеров и улучшить работоспособность детали.