Шарики для подшипников являются одной из ключевых деталей в производстве различных механизмов и машин. Изготовление этих маленьких, но невероятно важных элементов требует особой технологии и выбора подходящего материала. Неправильный выбор материала или недостаточно точная технология производства могут привести к неполадкам в работе подшипника и значительно снизить его срок службы.

При изготовлении шариков для подшипников особое внимание уделяется выбору материала. Шарики могут быть изготовлены из различных металлов, таких как сталь, нержавеющая сталь, хромированная сталь, керамические материалы и даже синтетические полимеры. Каждый материал имеет свои преимущества и недостатки, и правильный выбор зависит от конкретных требований к подшипнику. Например, стальные шарики обеспечивают прочность и долговечность, но могут коррозировать в условиях повышенной влажности. Нержавеющая сталь и хромированная сталь обладают высокой стойкостью к коррозии, но они менее прочные и могут быть более дорогими. Керамические шарики обладают высокой жесткостью и стойкостью к износу, но они более хрупкие и имеют более высокую стоимость.

Технология изготовления шариков для подшипников также имеет свои особенности. Она включает несколько этапов, начиная с формирования заготовки шарика, затем его отжига, окаливания и шлифовки. Каждый из этих этапов требует точного контроля параметров процесса, таких как температура, влажность и время обработки. Правильное выполнение каждого этапа производства является критически важным для получения шарика с необходимыми механическими характеристиками и геометрическими параметрами.

Важно отметить, что качество изготовления и выбор материала шариков для подшипников имеет прямое влияние на производительность и надежность подшипника в целом. При выборе шариков необходимо учитывать рабочие условия, нагрузки, скорости и требования к шуму и вибрации. Только правильный выбор материала и соблюдение технологии производства шариков позволяют получить подшипник, который будет работать надежно и долго.

Изготовление шариков для подшипников

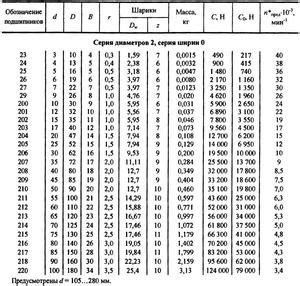

Основным материалом, используемым для изготовления шариков, является сталь. Для достижения нужных характеристик прочности и износостойкости, используются специальные марки стали. Важным параметром является диаметр шарика, который должен соответствовать техническим требованиям подшипника.

Процесс изготовления шариков включает несколько этапов. Сначала проводится подготовка и обработка материала. На специальных станках изготавливают заготовки шариков определенного диаметра. Затем происходит термическая обработка, которая позволяет улучшить механические свойства стали. После этого осуществляется окончательная обработка шариков - шлифовка и полировка поверхности.

Высокая точность изготовления шариков необходима для обеспечения надежной работы подшипников. Шарики должны иметь одинаковую форму и размеры, чтобы обеспечить равномерное распределение нагрузки. Качество поверхности шарика также играет важную роль в его работе, поскольку от его характеристик зависит трение и износ подшипника.

Выбор материалов для изготовления шариков осуществляется с учетом технических требований и условий эксплуатации подшипников. В зависимости от конкретной задачи может применяться различные сплавы стали, керамические материалы и даже пластмасса.

Изготовление шариков для подшипников - это детальный и сложный процесс, требующий не только высокой точности и качества, но и глубоких знаний в области материаловедения и механики. Однако при правильной технологии и выборе материалов можно достичь высоких показателей надежности и долговечности подшипников.

</p>

Особенности технологии

Одной из основных особенностей технологии является использование термической обработки. Шарики проходят этот процесс для увеличения их прочности и избавления от внутренних напряжений. Термическая обработка предусматривает нагревание шариков до определенной температуры, а затем их охлаждение.

Еще одной важной особенностью технологии является точность изготовления шариков. Процесс формования проводится с использованием специальных прессов, позволяющих достичь высокой степени точности и повторяемости геометрических параметров.

Также стоит отметить, что выбор материала для изготовления шариков является ключевым моментом. Чаще всего для производства используются стальные или керамические материалы. Каждый материал имеет свои особенности и преимущества, которые учитываются при выборе.

Наконец, важной особенностью технологии является контроль качества. Все изготовленные шарики проходят обязательную проверку на соответствие установленным требованиям. Это позволяет гарантировать высокое качество и надежность готовых шариков для подшипников.

В целом, изготовление шариков для подшипников является сложным и ответственным процессом, который требует соблюдения определенных технологий и использования подходящих материалов. Только при соблюдении всех особенностей технологии можно добиться высокого качества и долговечности шариков для подшипников.

Выбор материалов для изготовления

Одним из наиболее распространенных материалов для изготовления шариков является сталь. Она обеспечивает прочность, твердость и стойкость к износу. В зависимости от требований и условий эксплуатации подшипников, могут использоваться различные виды стали, такие как углеродистая сталь, хромистая сталь или нержавеющая сталь. Каждый вид стали имеет свои особенности и преимущества, которые могут влиять на уровень производительности и срок службы подшипника.

Для некоторых специальных приложений могут применяться и другие материалы. Например, для работы в условиях высоких температур могут использоваться керамические шарики. Они обладают высокой термостойкостью и стойкостью к коррозии. Керамические шарики также могут обеспечивать более плавное движение и снижать трение, что способствует улучшению эффективности подшипника.

При выборе материалов для изготовления шариков необходимо учитывать также требования к скорости вращения, нагрузке и условиям эксплуатации подшипников. Важно обеспечить соответствие материалов требованиям применения, чтобы гарантировать оптимальную работу подшипника и предотвратить возможные поломки или сбои.

В итоге, правильный выбор материалов для изготовления шариков для подшипников является фундаментальным фактором, который влияет на качество и надежность конечного продукта. Он позволяет создавать подшипники, которые обеспечивают точность, долговечность и высокую производительность в широком спектре условий эксплуатации.

Требования к размерам и форме шариков

| Требование | Описание |

|---|---|

| Диаметр | Шарики должны иметь точно заданный диаметр, который определяется размером подшипника и требованиями к его работе. Допускаются отклонения от номинального диаметра, но они должны находиться в пределах допустимых значений. |

| Форма | Шарики должны иметь правильную форму, которая обеспечивает равномерное распределение нагрузки и минимизирует трение при работе подшипника. Форма шариков может быть сферической, цилиндрической или конической, в зависимости от типа подшипника и его конструкции. |

| Поверхностная шероховатость | Поверхность шариков должна быть гладкой и свободной от дефектов, таких как царапины, трещины или неровности. Отклонения поверхностной шероховатости должны быть минимальными, чтобы обеспечить хорошую работу подшипника и продлить срок его службы. |

Все эти требования должны быть строго соблюдены при изготовлении шариков для подшипников. Нарушение хотя бы одного из них может привести к неисправности подшипника, что может негативно сказаться на работе всей машины или оборудования, где он установлен.

Контроль качества производства шариков

Контроль качества производства шариков начинается с выбора правильных материалов. Часто в производстве используются стальные шарики, которые должны соответствовать определенным стандартам. При выборе стальных шариков проводится проверка на химический состав и металлографические свойства. Также важно проверить микроструктуру стали, чтобы убедиться в ее однородности и отсутствии дефектов.

Одним из важных этапов контроля качества является изготовление шариков с заданными геометрическими параметрами. Для этого используются специальные методы контроля, включая определение диаметра, формы и шероховатости поверхности. Поверхностное состояние шариков имеет большое значение, так как оно влияет на их работу в подшипниках.

Контроль качества проводится на всех этапах производства, начиная с получения исходного материала и заканчивая готовыми шариками. Все изделия подвергаются внешнему осмотру, а также испытаниям на прочность и износостойкость. Испытания проводятся в специальных лабораториях с использованием современного оборудования, которое позволяет точно определить характеристики шариков.

После прохождения всех этапов контроля качества готовые шарики упаковываются и отправляются на склад для хранения. Контроль качества позволяет гарантировать, что каждый шарик соответствует установленным требованиям и обеспечивает надежную работу подшипников.

| Этап контроля | Методы контроля |

|---|---|

| Проверка химического состава стали | Спектральный анализ |

| Металлографическое исследование | Осмотр под микроскопом |

| Контроль геометрических параметров | Использование специальных измерительных приборов |

| Испытания на прочность и износостойкость | Использование специализированных испытательных машин |

Применение шариков для подшипников

Основная задача шариков для подшипников - обеспечить низкое трение, высокую точность и надежность работы механизма. Засчет своей геометрии, шарики равномерно распределяют нагрузку на подшипник, уменьшая трение между его элементами и обеспечивая его плавное вращение или поступательное движение.

В автомобильной промышленности шарики для подшипников используются в двигателях, трансмиссиях, осях и рулевых механизмах. Они могут быть выполнены из различных материалов, таких как сталь, керамика или пластик, в зависимости от требуемых свойств и условий эксплуатации. Например, для подшипников в двигателях и трансмиссиях обычно применяются стальные шарики, так как они обладают высокой прочностью и износостойкостью.

В медицинской технике шарики для подшипников могут быть изготовлены из биосовместимых материалов, таких как нержавеющая сталь или титан, чтобы минимизировать риск аллергических реакций и инфекций при контакте с тканями пациента.

Керамические шарики для подшипников часто применяются в высокотемпературных условиях или в медицинском оборудовании, где требуется высокая стойкость к коррозии и химическим веществам.

Подбор материала и размера шариков для подшипников является важным этапом в процессе проектирования и изготовления механизма. Он зависит от требований к нагрузкам, скоростям, температурным условиям и другим параметрам эксплуатации.

Популярные виды шариков для подшипников

При изготовлении шариков для подшипников используются различные материалы, которые обладают определенными свойствами и характеристиками. В зависимости от условий работы подшипника и его требований, выбирается подходящий вид шарика.

Стальные шарики являются наиболее распространенным и популярным видом шариков для подшипников. Они изготавливаются из высококачественных углеродистых сталей, которые обладают высокой прочностью, твердостью и износостойкостью. Стальные шарики используются в широком спектре применений, от обычных подшипников до сложных прецизионных механизмов.

Керамические шарики становятся все более популярными в последние годы. Они изготавливаются из различных керамических материалов, таких как оксиды алюминия, нитриды кремния и другие. Керамические шарики обладают рядом преимуществ, включая высокую жесткость, термическую устойчивость, электрическую изоляцию и низкий коэффициент трения. Благодаря этим свойствам, они находят применение в требовательных отраслях, таких как медицина, аэрокосмическая промышленность и высокоточное оборудование.

Нержавеющие шарики изготавливаются из нержавеющей стали, которая обладает высокой коррозионной стойкостью. Это позволяет использовать их в условиях с повышенной влажностью или вредными средами, где обычные стальные шарики могут быть подвержены коррозии. Нержавеющие шарики широко применяются в пищевой промышленности, химической промышленности и в местах, где требуется долговечность и сохранение внешнего вида.

Пластиковые шарики обладают низкой плотностью, хорошей химической стойкостью и низким коэффициентом трения. Они находят свое применение в специфических отраслях, где требуется изоляция от электрического тока, минимальный шум и вибрация, а также маслостойкость. Пластиковые шарики широко используются в медицинском оборудовании, пищевой промышленности и лабораторных условиях.

Шарики из специальных материалов используются в отраслях, где требуются особенные свойства или условия работы. Например, для работы в экстремально высоких или низких температурах, шарики могут быть изготовлены из специальных термопластичных материалов. Также существуют шарики, изготовленные с добавлением лубрикантов, для снижения трения и износа.

В зависимости от конкретных требований, подшипники могут быть снабжены различными видами шариков. Выбор правильного вида шариков играет важную роль в обеспечении надежной и эффективной работы подшипников в различных условиях.