Циркулярный станок – это незаменимый инструмент в работе столяров и плотников. Он позволяет выполнять различные операции по обработке древесины, в том числе разрезку, распиловку и формовку заготовок. Однако, часто возникает необходимость в увеличении размеров стола станка, чтобы иметь возможность работать с крупными деталями. В этой статье я расскажу о методах и советах, которые помогут вам увеличить стол своего циркулярного станка.

Первым методом является установка дополнительных расширений стола. Они крепятся к основному столу и позволяют увеличить его площадь. Такие расширения могут быть как стационарными, так и съемными. Стационарные решения подразумевают установку прочных и надежных пластин на боковые стороны стола. Они обладают большой грузоподъемностью, что позволяет обрабатывать тяжелые и габаритные заготовки. В случае, если вам нужно увеличить стол временно, то вы можете воспользоваться съемными расширениями. Они обычно представляют собой отдельные пластины или направляющие, которые могут быть легко установлены и сняты.

Кроме расширений стола, вы можете использовать специальные опорные столики или станины. Они располагаются сбоку или снизу стола и позволяют увеличить его длину и ширину. Такие станины облегчают работу с длинными заготовками, потому что позволяют надежно закрепить их и зафиксировать на столе станка.

Еще одним методом увеличения стола циркулярного станка является установка выдвижных подстольев. Они крепятся к столу и способны выезжать за его пределы, что позволяет увеличить площадь стола в нужный момент. Подстолья могут быть оснащены специальными направляющими, которые обеспечивают гладкое и плавное движение. Кроме того, выдвижные подстолья позволяют увеличить глубину распила, что очень удобно при работе с толстыми или крупными деталями.

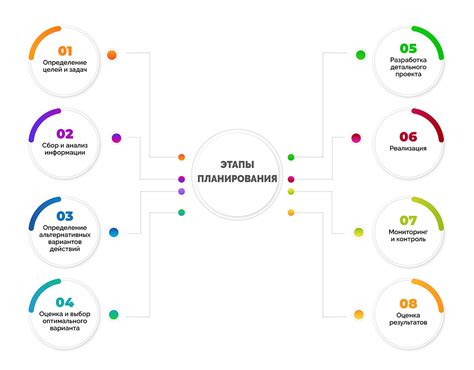

Определение цели и планирование работы

Перед началом работы по увеличению стола циркулярного станка необходимо ясно определить цель данного улучшения. Цель может быть различной, например, увеличение рабочей площади стола для возможности обработки более крупных деталей или повышение точности и стабильности работы станка.

Важным этапом является планирование работы, которое включает в себя:

- Анализ текущего состояния станка и выявление основных проблем, связанных с размерами стола или его функциональностью.

- Изучение доступных методов и технологий для расширения стола циркулярного станка.

- Составление плана действий, включающего установку новых компонентов, модификацию существующих или применение других методов.

- Оценку затрат на реализацию улучшения, включая материалы, инструменты и время работы.

- Определение сроков выполнения работ и распределение задач между участниками процесса.

Четкое определение цели и планирование работы помогут эффективно увеличить стол циркулярного станка, минимизировать временные и финансовые затраты и достичь желаемых результатов.

Использование хорошо заточенных инструментов

Правильная заточка инструментов позволяет снизить трение и износ, что увеличивает их срок службы и позволяет достичь более чистой и точной обработки. Кроме того, острые инструменты позволяют добиться более плавного резания и уменьшить потребление энергии.

Для поддержания остроты инструментов необходимо регулярно проводить их заточку. Это можно сделать с помощью специальных заточных станков или обратиться к профессионалам.

Важно помнить, что каждый тип инструмента имеет свои особенности заточки, поэтому рекомендуется обратиться к инструкции производителя или получить консультацию специалиста.

Использование хорошо заточенных инструментов является важным шагом в увеличении стола циркулярного станка и достижении высокого качества обработки материала.

Регулярная очистка и смазка

Перед началом очистки стола необходимо выключить станок и дать ему остыть. Затем используйте щетку или сухую тряпку для удаления пыли и стружки с поверхности стола. Обратите особое внимание на зазоры между компонентами и труднодоступные места, где может накапливаться грязь.

После очистки стола рекомендуется смазать его компоненты, чтобы уменьшить трение и защитить от износа. Для этого используйте специальные смазки, рекомендованные производителем станка. Нанесите смазку на подвижные части, такие как направляющие рельсы и винтовые механизмы. Убедитесь, что смазка распределена равномерно и не образует излишков.

Если вы заметили, что стол станка начал хрипеть или скрипеть при движении, возможно, это сигнал о необходимости провести очистку и смазку. Не откладывайте эту процедуру, чтобы предотвратить преждевременный износ компонентов и обеспечить гладкую работу станка.

Важно: перед выполнением очистки и смазки стола циркулярного станка ознакомьтесь с инструкцией производителя и соблюдайте все предосторожности. В случае сомнений или проблем обратитесь за помощью к специалистам.

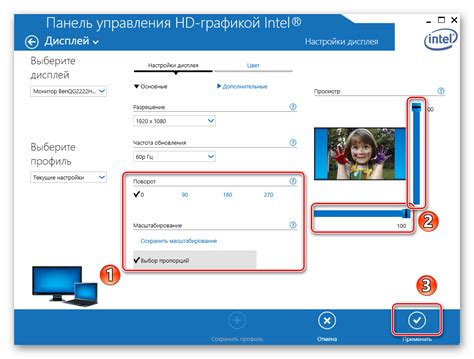

Проверка и регулировка направления стола

Для проведения проверки необходимо выполнить следующие шаги:

- Убедитесь, что станок отключен и отключено электропитание.

- Очистите поверхность стола и удалите все загрязнения и остатки материала.

- Проверьте, что направляющая поверхность стола и втулка направления не имеют видимых повреждений или износа.

- Проверьте свободное перемещение стола вдоль направляющей поверхности. Убедитесь, что стол легко и плавно двигается без заеданий или трения.

- Используя измерительный инструмент, проверьте параллельность стола относительно втулки направления. Для этого измерьте расстояние между столом и втулкой в нескольких точках.

- Если расстояние между столом и втулкой отличается, выполните регулировку стола с помощью регулировочных гаек или винтов.

- После регулировки повторно проверьте параллельность стола и убедитесь, что расстояние между столом и втулкой одинаково во всех точках.

Регулярная проверка и регулировка направления стола циркулярного станка поможет сохранить его работоспособность и обеспечить высокое качество обработки материала. Рекомендуется выполнять данную процедуру на регулярной основе, особенно после ремонтных работ или некорректного использования станка.

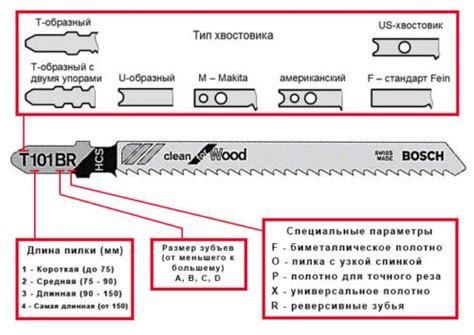

Контроль за натяжением и качеством ленты пильного полотна

Для осуществления контроля натяжения ленты пильного полотна на циркулярном станке следует учесть несколько факторов:

- Использование специального прибора для измерения натяжения. Для точного контроля за натяжением ленты пильного полотна можно применять специальные приборы, которые позволяют определить оптимальное значение натяжения.

- Регулярная проверка натяжения. Натяжение ленты пильного полотна может меняться в процессе эксплуатации станка. Поэтому рекомендуется периодически проверять натяжение и при необходимости корректировать его.

Кроме контроля натяжения, необходимо также обеспечить качественное пильное полотно. Важно учесть следующие аспекты:

- Выбор качественного материала. Пильное полотно должно быть изготовлено из прочного материала, который обладает высокой стойкостью к износу и резкости резания.

- Регулярная заточка и замена полотна. Пильное полотно с тупыми зубьями или поврежденными зубьями может привести к появлению заеданий и некачественной резки. Поэтому рекомендуется регулярно заточивать и заменять полотно.

- Смазка и охлаждение. В процессе работы полезно обеспечить полотно пильного полотна смазкой и охлаждением. Это помогает увеличить срок службы полотна и обеспечить более качественную резку.

Таким образом, контроль за натяжением и качеством ленты пильного полотна является важным аспектом в работе циркулярного станка. Соблюдение рекомендаций по натяжению, выбору качественного полотна и его обслуживанию позволяет обеспечить более точную и качественную резку.

Поддержание оптимального уровня скорости подачи

При определении подходящей скорости подачи необходимо учитывать тип обрабатываемого материала, диаметр и глубину резания, а также требуемую точность обработки.

Учитывайте свойства материала:

- Твёрдость и прочность материала определят возможную скорость резания. Мягкие материалы могут быть обработаны с более высокой скоростью, в то время как твёрдые материалы требуют меньшей скорости, чтобы избежать деформации или повреждения инструмента.

- Подумайте о свойствах материала, которые могут привести к его нагреву или образованию стружки слипающейся на инструменте. В этих случаях необходимо уменьшить скорость подачи, чтобы избежать повреждения инструмента или снижения качества обработки.

Учитывайте параметры резания:

- Диаметр резца и глубина резания также влияют на оптимальную скорость подачи. Большие диаметры или глубины резания требуют меньшей скорости подачи для достижения стабильности и избежания вибраций.

- Выбор правильного инструмента и его состояние также оказывают влияние на скорость подачи. Следите за остротой и чистотой инструмента, чтобы добиться оптимального результата.

Помните, что оптимальный уровень скорости подачи может быть достигнут только путем практических испытаний и корректировок. Рекомендуется начинать с низкой скорости подачи и постепенно ее увеличивать, контролируя качество обработки и состояние инструмента.

Соблюдение рекомендаций по поддержанию оптимального уровня скорости подачи поможет вам повысить эффективность и качество работы вашего циркулярного станка.